一、项目背景及必要性

三亚中法供水有限供水青田水厂自1995年7月投产至今,已安全运行了18年。二期项目建成后,设计规模22.5万m3/d,消毒方式采用液氯。氯属于II级(高度危害)物质,气体剧毒,吸入会引起中毒,液氯有刺激性,能引起严重灼伤。处于人群密集地的水厂其安全性尤为关键。

在海南省没有液氯生产厂家,每次购买液氯(限购9吨)仅能维持青田水厂使用20天,且每次购买、运输都需要经过广西、广东、海南三省公安厅的联合审批;必要而严格的审批程序时常不能及时满足生产正常消毒需要。特别是在极端天气、节假日、重大活动期间的审批程序更加严格。购买、运输都存在很大困难,水厂每年需要围绕液氯开展相关的备案、反恐资料报送、安监局与公安局例行检查、漏氯抢险演习、应急设备与漏氯吸收装置维护、安全上岗证培训、液氯购买申请、联网报警系统维护、更换液氯钢瓶以及氯库相关操作与维护等,消耗了大量的人力与物力。

二、项目目的

消毒工艺在整个制水过程中具有非常重要的作用。在综合考虑青田水厂生产能力、现有设备设施情况、水质要求及制水成本等因素后,对水厂的消毒工艺进行改造,选取制水安全性较高、投加设备简单、持续消毒效果好的次氯酸钠消毒方法。

通过工艺升级和技术改造,完成次氯酸钠投加系统的安装、调试及使用。解决了液氯运输、存储、使用过程中的安全问题,从源头上消除了液氯使用所带来的安全隐患。次氯酸钠投加系统设备运行稳定可靠、管理方便、操作简单、投加计量准确,该系统消毒效果好,达到预期消毒目的。

三、项目实施方案及可行性

青田水厂次氯酸钠投加系统因地制宜考虑改造方案,充分利用现有设施,安装在被弃用的原一期氯库、漏氯吸收装置场地,节约了大量的工程投资。

3.1加氯系统改造前后消毒工艺流程

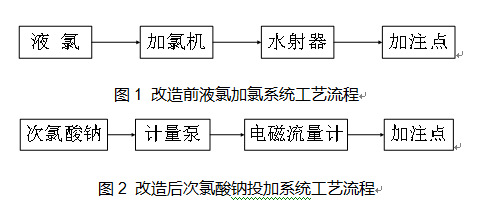

改造前液氯加氯系统工艺流程和改造后次氯酸钠加氯系统工艺流程分别见图1和图2。

从图1和图2可以看出,改造前,青田水厂采用液氯消毒系统,需要使用水射器提供大量压力水来加注消毒剂;改造后,消毒工艺采用小功率的加注泵,可节约大量压力水。

3.2次氯酸钠投加系统方案

水厂改造后的次氯酸钠投加系统主要分储药、投加、计量、冲洗及排气、自动控制系统五个部分。

青田水厂次氯酸钠投加系统工艺图

3.2.1储药

选用6只总储液容积量为80m3的PE塑料罐体盛装次氯酸钠原液。选用PE塑料容器,费用是土建造价二分之一,且使用寿命长,既防腐又轻便。将储药罐分为两组连接投加泵进药管道,避免因罐体破损和检修对投药造成影响。

3.2.1投加系统

选用米顿罗GM系列隔膜计量泵和阳关泵业磁力泵进行变频控制、设置电磁流量计、电动控制阀和开度调节阀组成自动控制系统。1#投加泵通过安装转子流量计实现控制多个加药点。所有投加点均配有备用投加泵。开度调节阀用于实现增大流量调节范围、提高投加系统控制精度,抑制储药罐自流的目的。

3.2.3计量系统

选用与投加流量适配的ABB电磁流量计采集实时投加管道流量数据,反馈至PLC进行实时反馈控制。选用超声波液位计测量储药罐实时液位。

3.2.3冲洗及排气管道设计

冲洗:在所有投加泵进出口管道上均安装 冲洗管路并连接压力水管。若管路出现阻塞可通过手阀开关实现对每一条投加管道的冲洗。

进口管路排气:在每一路计量泵的进药口前安装排气点,目的是保证尽可能少的气体进入计量泵内部,保证计量泵的投加精度。

出口管路流量计排气:流量计为水平安装方式,因此在流量计下游设置“拱门”,目的是将液体中混杂的气泡尽可能积聚到管路的高点,保证流量计管路充满液体,减少气泡对流量计检测的影响。同时,为了尽可能减少气泡进入流量计,在流量计上游的高点处增加排气点,减少液体中气体的含量。

3.2.4控制方案设计

完成次氯酸钠控制需在投放间增加一PLC控制柜用于投加自动控制用。

自动控制设计:流量比例控制,即药剂投加流量与处理水的流量成正比。

具体为,q = Q x D /ρ,其中,

q 为药剂原液投加流量,L/h;

Q 为待处理水的流量,km3/h;

D 为药剂原液投加剂量,即单位水中的投加原液剂量,g/m3 水;

ρ 为比重,约1.10kg/L ;

因考虑投加药液和余氯信号采集的滞后性,这里没有用余氯信号调节控制投加量,因此,上述控制方式称为开环控制(后期可根据实验值在补氯这一环节采集余氯信号做闭环测试)。

生产调整:检测混合均匀后的余氯值,或在清水池出口的余氯值,比较其与目标的差值,通过改变D 值设定,可达到目标的余氯值。

3.2.5漏液收集

在加氯间和沉淀池之间开挖长5.5米,宽3米,深2.5米的基坑用于放置漏液收集箱,储药罐放置的室内设置集水坑,预埋管道将泄原液收集至漏液收集箱中。大量泄漏时可采用潜水泵将泄漏废液回收至储药罐。

四、项目效益分析

4.1改造前后工艺流程与投加设备的比较

改造前,三给水厂采用液氯消毒系统,需要使用加氯机及水射器来加注消毒剂,使用液氯消毒工艺的所有设备必须经国家技术质量监督局检验合格后方可使用,并定期检验。所涉及的设备有钢瓶、起重机械、加氯机、通风系统、泄漏报警系统与泄漏回收装置、应急抢险器材等。同时,对各种设备的使用人员的操作水平要求高,应经专门培训并取得合格证书方能上岗,其中,钢瓶出口阀门及紫铜管连接等部位泄漏风险极大。

改造后,采用次氯酸钠的消毒系统,所涉及的设备有 4 个 15 t 和2各10t的药液存储罐,由变频泵、电磁流量仪、压力传感器和电动控制阀组成的 PLC 自动控制投药系统控,此系统实现自动化控制,操作简单,设备故障少,维修频率低、费用少、周期短,安全可靠。

4.2改造前后的出厂水水质情况

改造前(2018年7月1日-8日)与改造后(2018年8月1日-8日)出厂水余氯变化结果如表1所示。8月1日出厂水常规指标检测结果比较如表2所示。由数据表可以发现改造后出厂水水质各项指标均为正常,改造前后出厂水平均余氯无明显差别,结果表明改用次氯酸钠后消毒效果稳定。

4.3 改造前后的药耗及成本分析

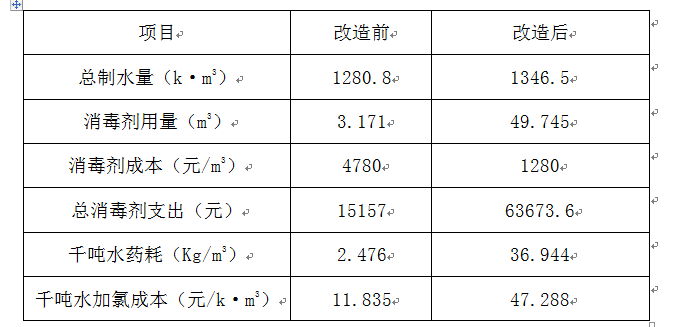

青田水厂加氯系统改造前后消毒剂成本分析

改造前消毒剂千吨水液氯消耗为2.476kg,使用液氯千吨水加氯消毒成本为12.376元;改造后,次氯酸钠消毒剂千吨水药耗为36.944kg,,使用次氯酸钠千吨水加氯消毒成本为47.288元。由此可以看出,采用次氯酸钠消毒剂后,消毒剂成本有所增加,与改造前同期采用液氯时相比每千吨水增加了34.909元。

由于我厂采用的是次氯酸钠成品,产地远、运输成本高(次氯酸钠原液出厂浓度为10%,运输至厂内途中及存储于储罐使用过程中由于分解作用,原液有效氯浓度会逐渐降低,消毒效果也逐渐降低)导致次氯酸钠消毒工艺成本价格较高,购买原液成本要高于液氯。

考虑到青田水厂采用次氯酸钠消毒后减轻了水厂的用氯安全压力,提高了城市公共安全。次氯酸钠消毒工艺风险成本低、 安全系数高、设备故障率低、其维护成本、设施造价及管理成本低。持续消毒效果更好,尤其是在保证消毒的前提下降低了水中消毒副产物的产生,获得了更好的出厂水水质,为水厂优质、高效地完成产供水任务提供了强有力的保障。

五、项目安全性分析

使用液氯消毒方式,氯瓶从装卸至使用,需要人工起吊、搬运、氯瓶管路连接等,都离不开人的操作和安全管理。液氯是剧毒危险品,运输、储存、使用环节要求严格,一旦人员操作疏忽,极易造成重大安全责任事故。采用次氯酸钠消毒工艺,次氯酸钠的浓度较液氯相差十倍,贮存、运输都较液氯安全,无需漏氯探头检测仪器、起吊设备、吨位显示仪等进口控制设备,使用安全可靠,维修保养费用大大低于氯气费用。所以,次氯酸钠的改造后在青田水厂的应用,解决了安全隐患,减轻了水厂乃至公司的用氯安全压力,有力地确保了供水安全。

项目图片:

作者: 供水部 周景